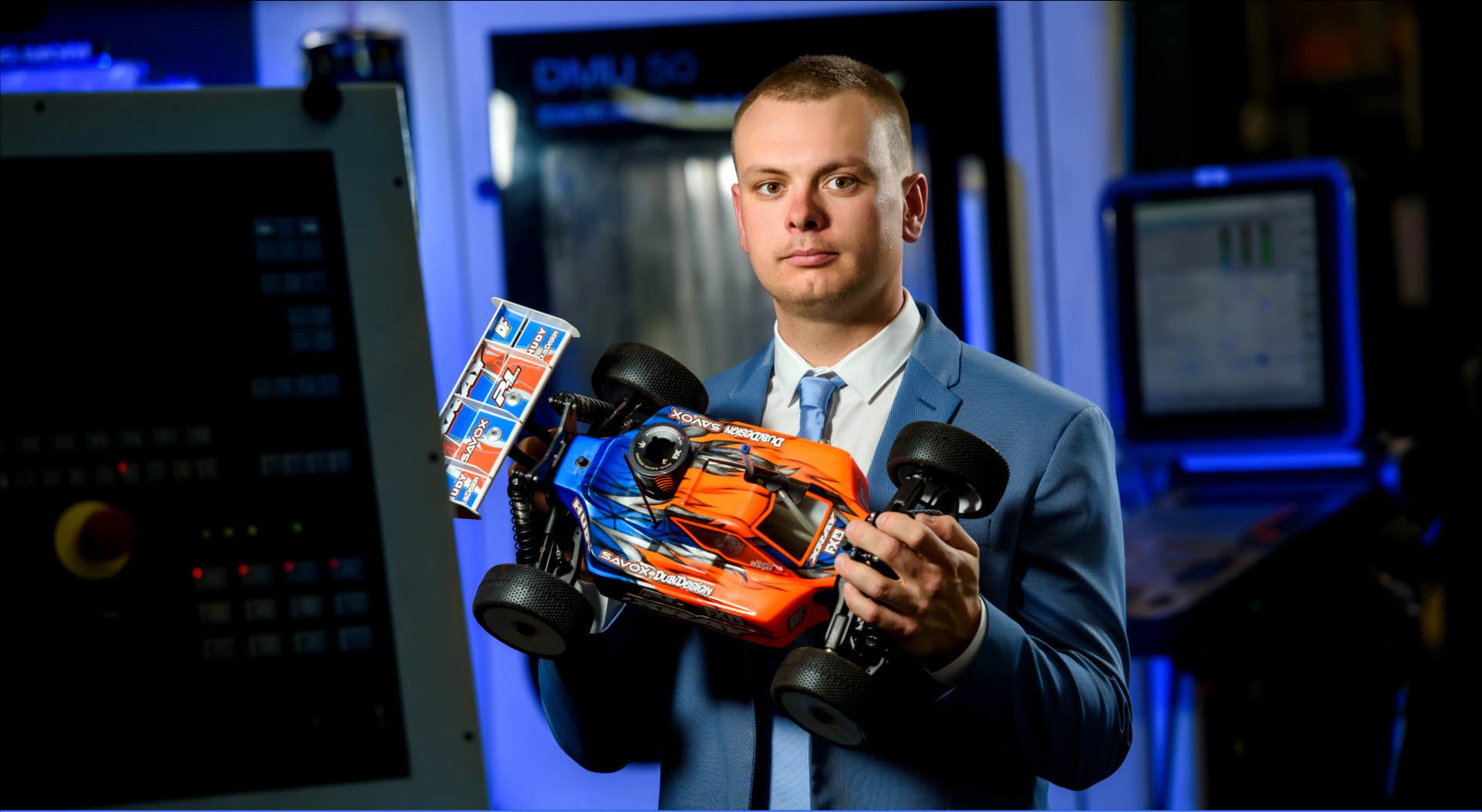

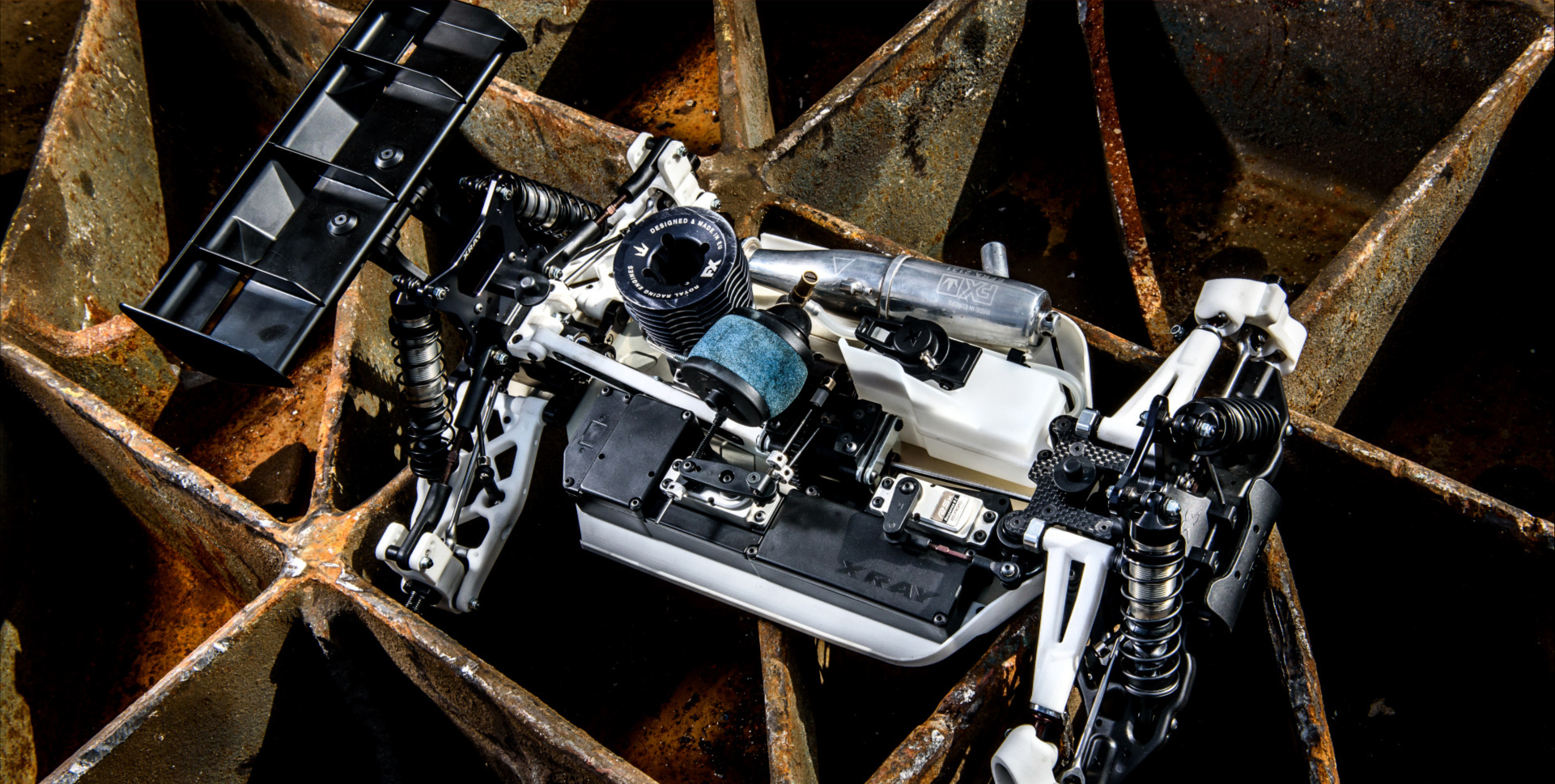

Wenn Sie denken, dass man sich bei XRAY nach der Beendigung eines Projekts ausruhen kann, nun..... dann liegen Sie falsch. Es gibt keine Zeit für Pausen; das Arbeitstempo des internen Teams und ganz besonders das von Juraj ist einfach wahnsinnig hoch, aber natürlich inspirierend. Nach meiner ersten vollständigen Beteiligung an der Entwicklung des XB2 - worüber ich hier bereits an anderer Stelle berichtet habe - wollte ich diese Möglichkeit nicht verpassen und war erneut mit an Bord, diesmal mit dem XB8-Projekt.

In den vergangenen Jahren war ich bereits bzgl. der XB8-Plattform involviert, aber diesmal habe ich von Juraj die gesamte Verantwortung für das Projekt übernommen. Basierend auf meiner umfangreichen Erfahrung wusste ich sehr genau, was mich erwartete und ich war bereit für eine Menge Arbeit im Büro, viele Reisen und natürlich viel Zeit auf der Rennstrecke und in der Werkstatt. Was auch immer ich erwartet hatte, wurde in der Realität bei weitem übertroffen.

Wie üblich nahmen wir das aktuelle Fahrzeug, gingen alle Rückmeldungen und Kommentare von Kunden, Teamfahrern und Importeuren durch und schrieben danach unsere eigenen Eindrücke nieder. Ausgehend davon erstellte ich jeweils Listen mit Dingen, die ich ändern und Dingen die ich nicht ändern wollte und natürlich Details, welche unverändert übernommen werden sollten. Darüber hinaus musste ich im Hinterkopf behalten, dass wir die gleiche Plattform für die elektrische Version des XB8 verwenden und alles für für die Truggy-Variante des XB8 offen halten wollten.

Details des XB8, die ich für die 2016er Version verbessern wollte:

• Reduktion der Reibung in der Aufhängung bei staubigen Bedingungen

• Beseitigung der Vibrationen, die sich von der hinteren Aufhängung auf die Dämpferbrücke übertragen

• Mehr Lenkung generieren

• Verbesserung der Stabilität und der Berechenbarkeit

• Verbesserung der Traktion an der Hinterachse

• Verbesserung des Flex

• Schwachpunkte verstärken

• Leistungsfähigkeit der Karosserie verbessern

• Lexanflügel testen

Details des XB8, die ich für die 2016er Version übernehmen wollte:

• Übernahme der gesamten Plattform mit maximaler Kompatibilität der Teile

• Weitgehende Übernahme des (allgemeinen) Layouts der XB8-Plattform

• Beibehaltung der Zuverlässigkeit des Fahrzeugs

• Beibehaltung der bewährten Aufhängungsgeometrie

• Fortführung des Prinzips der Drehkugelaufhängung

Aufgabe #1: Reduktion der Reibung der Aufhängung bei staubigen Bedingungen

Mit der originalen XRAY-Drehkugelaufhängung, die wir im Jahr 2014 vorgestellt haben, war ich sehr zufrieden; aufgrund des Umfangs der Einstellmöglichkeiten und der Einfachheit, mit der alle Einstellungen vorgenommen werden konnten, war es eine Freude am Fahrzeug zu arbeiten. Auf staubigen Strecken jedoch waren wir zunehmend mit dem Problem einer schwergängigen Aufhängung konfrontiert, da der Staub die Freigängigkeit der oberen Drehkugel einschränkte.

Lösung:

Die erste Lösung, die ich versuchte, war der Einsatz von kleinen Schaumstoffteilen, welche ich an den Drehkugeln platzierte und die zu geringfügigen Verbesserungen führten, jedoch weit von einer vollständigen professionellen Lösung entfernt waren. Ich versuchte das Spiel in der oberen Kugelpfanne zu vergrößern, was natürlich zu einer wackeligen Aufhängung führte, da immer noch Staub ins Innere gelangte und die Freigängigkeit blockierte.

Nach einem Gedankenaustausch mit Juraj waren wir überzeugt, dass wir die vertikale Ausrichtung der oberen Drehkugel zugunsten einer horizontalen Ausrichtung ändern mussten. Dies würde bedeuten, dass wir in Richtung einer konventionellen Drehkugelaufhängung gehen mussten.

In Zusammenarbeit mit Juraj gaben wir diesem Ansatz eine Chance, um zu sehen, ob unsere Erwartungen erfüllt würden. Die Ingenieure zeichneten die kpl. vordere Aufhängung mit dem konventionellen Drehkugelsystem, in der Produktion wurden schnell einige Prototypen zum testen gebaut und dann gaben wir dem Ganzen eine Chance. Unsere Erwartungen waren richtig: Die horizontale Ausrichtung der Drehkugeln funktionierte gut bei staubigen Bedingungen. Trotzdem ich unsere einzigartige Drehkugelaufhängung weiterhin verwenden wollte, waren wir nun gezwungen, die vordere Aufhängung zu verändern, um das Problem der Schwergängigkeit zu lösen.

Aufgabe #2: Verhindern, dass sich Vibrationen aus der hinteren Aufhängung auf die Dämpferbrücke übertragen

Auf sehr unebenen Strecken wurden Vibrationen aus der hinteren Aufhängung ins Fahrzeug übertragen. Egal was ich an den Stoßdämpfern und der Einstellung der hinteren Aufhängung verändert habe, es hat in keinem Fall dazu geführt, dass das Fahrzeug auf rauem Untergrund ruhig blieb.

Ich war überzeugt davon, dass das seltsame Fahrverhalten auf unebener Strecke von Vibrationen hervorgerufen wurde, die sich von der Aufhängung ausgehend, über die Stoßdämpfer und von dort über die Dämpferbrücke und Chassisstrebe bis ins Chassis übertragen haben. All dies hat negative Auswirkungen auf das Fahrverhalten des Fahrzeugs.

Lösung:

Diesmal war die Lösung sehr einfach und unkompliziert. Ich überarbeitete die hintere Chassisstrebe, die nun an der Aufnahme am hinteren Achsbock, anstatt an der Dämpferbrücke befestigt wurde. Nachdem ein Prototyp aus Polyamid hergestellt war, führte ich umgehend einen Test durch, der meine Theorie bestätigte.

Mit der nicht mehr an der Dämpferbrücke montierten Strebe war das Fahrzeug auf den Unebenheiten plötzlich sehr ruhig und ich hatte die volle Kontrolle, egal wie rau die Strecke auch war. Der Befestigungspunkt der Strebe befindet sich nun innerhalb eines Kunststoffhalters, so dass sie leicht flexen kann, wodurch das Fahrzeug für den Durchschnittsfahrer gutmütiger wird.

Da wir zur Herstellung der Strebe eine neue Spritzform bauen mussten, kam Juraj auf die Idee, eine zusätzliche Einstellmöglichkeit für deren Steifigkeit zu implementieren. Nach Prüfung einiger Alternativen entwickelten wir die endgültige Konstruktion, bei der es möglich ist, an beiden Seiten der Strebe Einsätze aus Kohlefaser zu montieren, um sie zusätzlich zu versteifen.

Aufgabe #3: Mehr Lenkung generieren

Ähnlich wie in anderen RC-Car Klassen sind wir ständig auf der Suche nach mehr Lenkung und Traktion, denn von beidem kann man nie genug haben. Das Vorgängermodell des XB8 verfügte über ein signifikant verbessertes Lenkverhalten, aber ich hatte den Eindruck, dass es noch ein wenig besser sein könnte.

Lösung:

Um ein wenig mit dem Lenkverhalten experimentieren zu können, haben wir verschiedene Auslegungen der Lenkplatte konstruiert und diese mit unterschiedlichen Ackermannkonfigurationen und Einstellscheiben für den Bumpsteer getestet, sowie verschiedene Höhen der Lenkplatte ausprobiert.

Ich habe einige Tage auf den Rennstrecken verbracht und dabei nach und nach verschiedene Konstruktionen und Alternativen getestet, um die bestmögliche Lösung zu finden. Wir kamen schließlich an den Punkt, an dem wir auch die Chassisplatte ändern mussten, was dazu führte, dass ich bei der Herstellung verschiedener Prototypenchassis auch unterschiedliche Positionen für die Lenkung berücksichtigte.

Ich persönlich mochte die Kardanantriebswellen, die etwas mehr Lenkung ermöglichten, da sie bei vollem Lenkeinschlag weniger Reibung erzeugen.

Bei den neuen vorderen Achsschenkeln können nun die Lenkhebel getauscht werden, wodurch sich eine weitere Einstellmöglichkeit ergibt. Durch die vorangegangenen Erfahrungen mit den Lenkhebeln beim XB2 wusste ich genau, was wir testen wollten, so dass es diesmal in der Entwicklungsphase recht einfach war, auch wenn viel Zeit mit den Praxistests verbracht wurde.

Aufgrund der Vielzahl der Kombinationen verschiedener Lenkplatten, Lenkhebel und Chassisplatten mit unterschiedlichen Positionen für die Lenkung war es mit einem hohen Arbeitsaufwand verbunden, die für alle Streckentypen bestmögliche Kombination heraus zu finden.

Nach ausgiebigen Tests wählte ich die nach meinem Geschmack besten Kombinationen aus und gab sie an Juraj weiter, so das er sie selbst ausprobieren konnte. Juraj bestätigte weitgehend die gleichen Unterschiede in der Lenkcharakteristik und als wir uns für die letztendliche Lösung entscheiden mussten, fiel unsere Wahl auf die Version mit einer weiter vorne auf dem Chassis platzierten Position. Die neue Geometrie führte zu einem besseren und gleichmäßigeren Lenkverhalten. Ich war zufrieden und ein weiterer Punkt abgearbeitet.

Aufgabe #4: Verbesserung der Stabilität und Berechenbarkeit

Top-Fahrer sind in der Lage mit einem nervösen Auto fahren und gewinnen zu können, doch für den Durchschnittsfahrer liegt der Schlüssel zum Erfolg in einem Fahrzeug, dass stabil und berechenbar ist. Die XB8-Plattform verfügte bereits über eine verbesserte Stabilität, dennoch erhalten wir hin und wieder Rückmeldungen von Kunden, die sich insbesondere auf unebenen Strecken ein stabileres Fahrzeug wünschen.

Lösung:

Es gibt verschiedene Möglichkeiten, um die Stabilität eines Fahrzeugs zu verbessern, wobei der schwierige Teil darin besteht, die richtige Balance zu finden, denn ein stabileres Fahrzeug verfügt in der Regel über eine geringere Kurvengeschwindigkeit und fährt sich meistens „unrunder”.

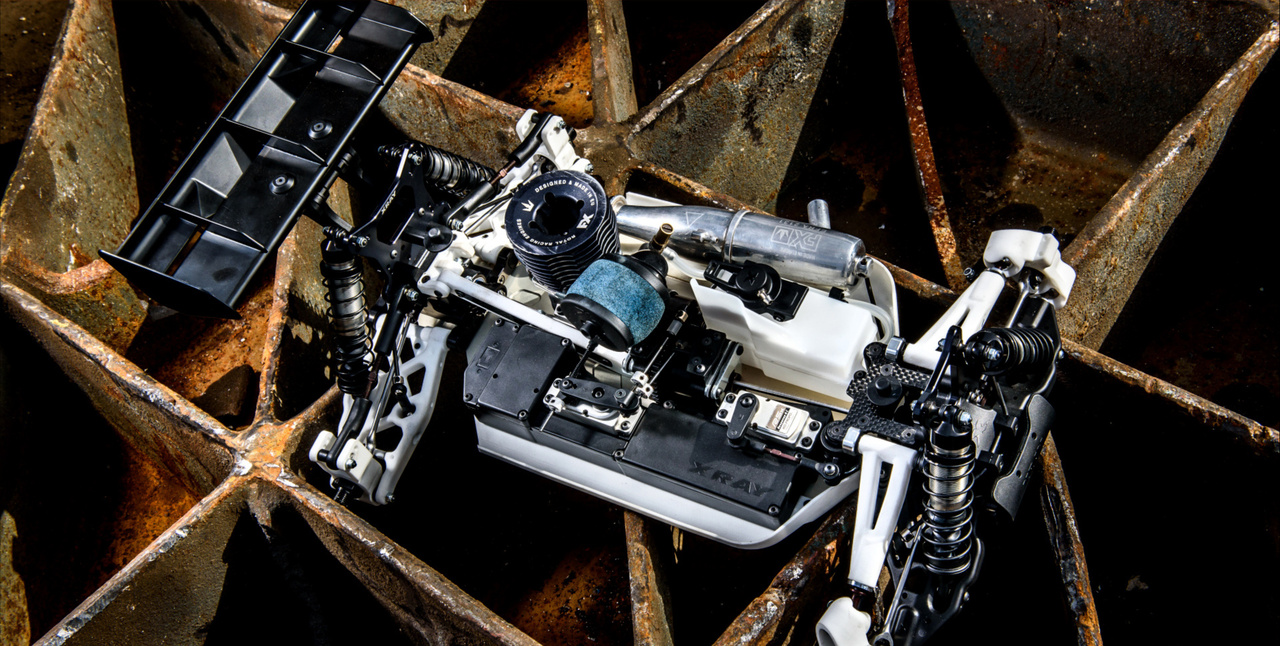

• Neue Gewichtsverteilung: Wir haben das Chassis um 4 mm verkürzt, um das Fahrzeug kontrollierbarer zu machen und mehr Gewicht nach vorne gebracht, indem die Elektronik, das mittlere Differenzial, der Treibstofftank und der Motor weiter vorne platziert wurden. Die im hinteren Bereich breitere Auslegung des Chassis wirkte sich positiv auf die Stabilität aus, wohingegen der schmalere vordere Teil zu einer verbesserten Traktion und mehr Lenkung beiträgt.

• Chassisflex und allgemeines Flexverhalten:

Um das bestmögliche Flexverhalten der Chassisplatte zu ermitteln, habe ich verschiedene Versionen mit jeweils unterschiedlichen Flexeigenschaften in Längs- und Querrichtung getestet. Alle Versionen wurden auch jeweils in Kombination mit verschiedenen Chassisstreben und RC-Boxen aus unterschiedlichem Material, sowie jeweils unterschiedlichen seitlichen Schutzelementen getestet.

• Neues Flexverhalten der Streben: Es wurde nicht nur die hintere Strebe überarbeitet und mit einer neuen, von der hinteren Dämpferbrücke unabhängigen Flexcharakteristik versehen, sondern auch die nun kürzere vordere Strebe wurde angepasst und kann jetzt mit lediglich einer Schraube befestigt werden, um einen negativen Einfluss auf das Flexverhalten des Chassis zu verhindern.

• Neue seitliche Schutzelemente: An der vorherigen Version des XB8 hatten wir die Verstärkungsrippen vollständig entfernt, was das Fahrzeug unter manchen Streckenbedingungen zu steif machte. Die Form der Seitenteile war jedoch auf Strecken mit rauer Oberfläche immer noch nicht optimal; die Außenkanten der Seitenteile berührten teilweise den Boden, was sich natürlich nachteilig auf die Leistungsfähigkeit auswirkt. Demzufolge entschlossen wir uns, die Seitenteile kpl. zu überarbeiten und sie an den Enden mit großen Bögen zu versehen, so dass sie auch auf den unebensten Strecken den Boden nicht berührten. Durch die einfachere Form der Seitenteile konnte auch der Flex leichter berechnet werden, wobei wir natürlich verschiedene Kunststoffmischungen mit unterschiedlicher Härte getestet haben. Durch die Verwendung eines weicheren Kunststoffs konnte das Fahrzeug auf Anhieb mehr Traktion generieren.

• Neues Flexverhalten der RC-Box: Um die Auswirkungen von verschiedenen Modifikationen und Anordnungen der RC-Box zu verstehen, begann ich bereits im vergangenen Jahr damit, verschiedene von Hand durchgeführte Änderungen an der Box zu testen. Die Mehrzahl der Tests wurde mit unterschiedlichen Positionen der RC-Box durchgeführt, um die Balance des Chassis zu verändern. Darüber hinaus führte ich Modifikationen an der Box durch, um sie härter oder weicher zu machen und zu sehen, wie sich dies auf das Fahrverhalten des Fahrzeugs auswirkte.

• Neue Kardanantriebswellen: Über einige Jahre hinweg habe ich die bei der XB8-Plattform verwendeten Gleichlaufwellen mit den von uns ganz am Anfang benutzten Kardanwellen verglichen und getestet. Bei manchen Streckenbedingungen – insbesondere bei Strecken mit hoher Haftung – konnte ich keine gravierenden Unterschiede feststellen. Auf Strecken mit geringer Haftung jedoch hatte ich den Eindruck, dass die Kardanantriebswellen etwas mehr Traktion erzeugten. Um heraus zu finden, ob dies lediglich ein einmaliger Eindruck war, setzte ich die Tests fort, doch die Ergebnisse im weiteren Verlauf schienen ähnlich zu sein.

Aufgabe #5: Traktion an der Hinterachse erhöhen

Durch die neuen Antriebswellen, die andere Gewichtsverteilung, das neue Flexverhalten und die neue Befestigung für die hintere Strebe hat sich die Traktion des Fahrzeugs bereits verbessert. Alle diese Veränderungen haben ganz klar zu einer besseren Traktion beigetragen, dennoch hatte ich das Gefühl, dass hier eine weitere Steigerung möglich wäre.

Lösung:

Als wir 2014 zur völlig neuen XB8-Plattform wechselten, hatte ich stets den Eindruck, dass an der Hinterachse ein wenig Traktion verloren gegangen war und mein Verdacht war, dass dies mit den zweiteiligen Achsschenkeln und dem oberen Aluminiumbock zu tun hatte, der die gesamte Einheit verstärkt. Aufgrund dieser Konstruktion sind Einstellungen nicht so einfach möglich, doch ich hatte das Gefühl, dass einteilige Achsschenkel aus Kunststoff etwas mehr Haftung generieren.

Um meine Eindrücke zu bestätigen, bzw. zu widerlegen modifizierte ich die alten einteiligen Achsschenkel aus Kunststoff, baute sie ins Fahrzeug ein, benutzte sie bei mehreren Rennen und testete und verglich sie jeweils mit den zweiteiligen Achsschenkeln. Um sicher zu gehen, dass dies nicht nur meine persönlichen Eindrücke waren, ließen wir auch Juraj wieder die gleichen Tests durchführen. Er bestätigte meine Ergebnisse und stimmte dem Bau von neuen, einteiligen Achsschenkeln zu. Ich war zufrieden, dass ein weiterer kleiner Teil zur Verbesserung des Fahrzeugs abgeschlossen war und wir arbeiteten weiter am Puzzle der Dinge, welche verändert und verbessert werden konnten.

Aufgabe #6: Verbesserung des Flexverhaltens

Der Flex der Chassisplatte, der Streben, der Aufhängungsteile – genau so wie das Flexverhalten des gesamten Fahrzeugs – sind vermutlich die wichtigsten Faktoren, welche das Fahrverhalten und die Leistungsfähigkeit eines Modellfahrzeugs beeinflussen.

Lösung:

Jede kleine Änderung, die ich am Fahrzeug durchführe, muss hinsichtlich ihrer Auswirkungen auf den Flex betrachtet werden. Alle bisher von mir durchgeführten und beschriebenen Änderungen wurden hinsichtlich ihres Einflusses auf das Flexverhalten des Fahrzeugs betrachtet und getestet, wobei sich die meisten davon positiv auswirkten. Der Bereich, bzgl. dessen ich mir immer noch nicht sicher war, war hingegen die RC-Box.

Ich verfügte über eine Vielzahl auf verschiedene Art modifizierter RC-Boxen und jede von ihnen verlieh dem Fahrzeug ein leicht anderes Fahrgefühl aufgrund eines unterschiedlichen Flexverhaltens.

Dies sind einige der Modifikationen, welche ich an den Boxen durchführte, um die Auswirkungen auf das Flexverhalten zu testen:

• Bohrlöcher in verschiedenen Bereichen zur Veränderung der Steifigkeit

• Schnitte in horizontaler oder vertikaler Richtung

• Zerschneiden in mehrere Teile, um die verschiedenen Bereiche der Box von einander zu trennen

• Zusätzliche Montagepositionen auf dem Chassis

• Weniger Montagepositionen auf dem Chassis

• Selbstverständlich wurden alle diese Varianten auch aus verschiedenen Kunststoffmischungen hergestellt: weich - mittel - hart

Irgendwann fühlte ich mich als "Meister der RC-Boxen", denn an jeder Strecke verbrachte ich die meiste Zeit damit, die verschiedenen Boxen zu wechseln und jeweils zu testen. Einige Konfigurationen funktionierten perfekt bei guten Haftungsbedingungen, waren aber ungeeignet für Strecken mit wenig Haftung bzw. umgekehrt. Ich muss zugeben, dass es unter Umständen nicht möglich ist, diejenige Box zu finden, die unter allen Bedingungen perfekt funktioniert, so dass ich schließlich an den Punkt kam, wo ich mich für die bestmögliche Lösung entscheiden musste.

Je mehr ich testete und alle relevanten Details im Kopf behalten musste, desto mehr war ich davon überzeugt, dass die bestmögliche Lösung (was die schnellste Lösung wäre), die aus einem weichen Kunststoffmaterial hergestellte Standard-Konfiguration war. Diese Ausführung der Box würde keine Veränderungen an der Spritzform erfordern und dadurch, dass lediglich ein weicherer Kunststoff verwendet werden musste, hatte dies positive Auswirkungen auf das Flexverhalten und die Traktion.

Wir haben die Art der Befestigung der RC-Box an der Radioplatte überarbeitet, so dass diese lediglich einen geringen Einfluss auf den Chassisflex hat. Mit der letztendlichen Lösung war ich durchaus zufrieden, bis ich bei Testfahrten auf sehr schnellen Strecken feststellte, dass die weichere RC-Box einen negativen Effekt verursacht, wenn sich der Servo-Hebel des Gas-Servos bewegt und dabei die Box verzieht. Dies war natürlich ein unerwünschter Effekt und es kam mir so vor, als ob ich wieder ganz am Anfang stünde.

Gute Ideen kommen mit einem klaren Kopf und auch diesmal war es keine Ausnahme. Nach einer kurzen Auszeit von diesem Problem entwickelte ich eine sehr einfache und unkomplizierte Lösung. Um zu verhindern, dass sich das Gas-Servo bewegt und um die Flexibilität der RC-Box zu erhalten, montierte ich eine Strebe zwischen dem mittleren Lagerbock und dem Gas-Servo. Auf diese Art wird sicher gestellt, dass sich das Gas-Servo im Betrieb nicht bewegt und die RC-Box gleichzeitig wie gewünscht flexen kann. Durch diese einfache und intelligente Lösung waren wir wieder voll auf Kurs.

Aufgabe #7: Schwachpunkte verstärken

Es ist nicht überraschend, dass XRAY-Fahrzeuge als die zuverlässigsten und stabilsten RC-Cars gelten. Seit der ersten, vor über 10 Jahren vorgestellten Version war der XB8 dank kontinuierlicher Entwicklung und Verbesserung eines der haltbarsten und zuverlässigsten Offroad-Fahrzeuge. Es gab nicht viele Bereiche, in denen die Zuverlässigkeit hätte verbessert werden müssen und trotzdem schwebten mir einige vor.

Lösung:

Es gab lediglich zwei Teile, die ich verbessern wollte: Den Differenzialbock und die Kugellager. Während wir die Spritzform für die Diffbböcke hinsichtlich des neuen Befestigungssystems für die Strebe anpassten, führten wir weitere kleine Modifikationen durch, um die Böcke stabiler und zuverlässiger zu machen. Um die Zuverlässigkeit der Kugellager zu erhöhen, kehrten wir anstatt der vor einigen Jahren eingeführten leichten Ölschmierung zu einer Fettschmierung zurück. Ich habe die Erfahrung gemacht, dass die meisten Fahrer ihre Lager nicht so oft warten, wie dies eigentlich erforderlich wäre, so dass die Lager ohne eine Fettschmierung anfälliger gegen Staub und Schmutz sind. Lediglich in der Lenkung nutzen wir für eine maximale Leichtgängigkeit der gesamten Einheit Kugellager mit einer leichten Ölschmierung.

Aufgabe #8: Leistungsfähigkeit der Karosserie verbessern

Karosserie und Heckflügel haben einen signifikanten Einfluss auf das Fahrverhalten und die Leistungsfähigkeit, so dass wir diesem Bereich besondere Aufmerksamkeit entgegen bringen. Die Gestaltung der Karosserie ist darüber hinaus ein Teil des Markenauftritts und unterscheidet die Fahrzeuge auf der Strecke von anderen. Das Aussehen der Karosserie ist demnach auch eine Frage funktionalen Designs.

Dem Trend zu einfachen und simplen Design-Linien folgend konnten wir die Leistungsfähigkeit der Karosserie seit dem letzten Jahr verbessern, doch basierend auf neusten Designerfahrungen mit der XB4-Karosserie wollte ich ein wenig mit dem vorderen Teil der Kabine, sowie den Seitenteilen und Führungskanälen experimentieren und sehen, in welchem Maße ich die Stabilität und das Landeverhalten nach Sprüngen verbessern konnte.

Lösung:

Die Entwicklung der Karosserie nimmt viel Zeit in Anspruch, da wir alle Änderungen an der Form von Hand vornehmen und daher jede Anpassung im Detail bedacht werden muss. Der Prozess bis hin zur endgültigen Form zog sich über vier Phasen mit jeweils separaten Prototypen hin. Dieser Vorgang nahm innerhalb der gesamten Entwicklung wahrscheinlich die meiste Zeit in Anspruch. Um mehr Stabilität zu erreichen, erhielt die Kabine eine steilere Frontscheibe und wurde weiter vorne platziert, während gleichzeitig die Umströmung des oberen Teils der Karosserie überarbeitet wurde.

Weiterhin wurde der gesamte Kabinenbereich schmäler gestaltet, so dass die Luft besser durchschnitten wird und mehr Stabilität generiert wird, wenn das Fahrzeug in einer Kurve rollt und sich darüber hinaus auch positiv beim Landen nach einem Sprung auswirkt. Alle diese Modifikationen wurden Schritt für Schritt während der vier Entwicklungsphasen durchgeführt, während ich die Karosserie für einige Monate auf verschiedenen Strecken testete und überall signifikante Verbesserungen feststellen konnte.

Aufgabe #9: Test und Vergleich des Lexanflügels

Dem aktuellen Trend zu Lexanflügeln folgend wollte ich vor einer evtl. Änderung zuerst ausgiebige Tests durchführen. Ich bin kein Freund von schnellen Änderungen aufgrund eines Trends oder Hypes und ziehe die traditionelle Methode "erst testen, dann machen" vor.

Lösung:

Die Lösung war einfach: Den Lexanflügel testen und ihn mit unserem Flügel vergleichen, welchen ich hinsichtlich Leistungsfähigkeit und Zuverlässigkeit immer noch für einen der besten halte. Ich habe viele unterschiedliche Tests unter verschiedenen Streckenbedingungen vorgenommen und glaube, dass es eine Zukunft für den Lexanflügel gibt, doch wollten wir an dieser Stelle nichts voreilig übers Knie brechen. Um ehrlich zu sein, ist die Zuverlässigkeit und Lebensdauer eines Lexanflügels deutlich niedriger, was der Hauptnachteil für einen Durchschnittsfahrer sein dürfte. Zum jetzigen Zeitpunkt bin ich nicht sicher, wie wir mit dem Lexanflügel weiter verfahren sollen, aber ich sehe ganz klar ein Potenzial, dass man weiter entwickeln sollte. Unter Umständen beginnen wir zuerst mit einem optional erhältlichen Flügel und sammeln hierzu über einen längeren Zeitraum Rückmeldungen von den Kunden, um dann weiter entscheiden zu können.

Tests, Tests und noch mehr Tests

Mit einer klaren Vorstellung aller Dinge, die ich ändern wollte, wusste ich, dass wir die Prototypen jeweils auf die klassische Art testen und vergleichen, alle Daten aufzeichnen und analysieren und uns dann für die letztendliche Spezifikation des Fahrzeugs entscheiden würden. Manche mögen es "altmodisch" nennen, aber es ist immer noch die beste Art das Risiko zu vermeiden, etwas zu entwickeln, was langfristig evtl. überhaupt nicht funktioniert.

Vor dem Hintergrund, dass ich zur gleichen Zeit auch in die Entwicklung anderer XRAY-Plattformen eingebunden war und dem daraus resultierenden Zeitmangel, war es erforderlich, die ersten Tests etwas zu beschleunigen und daher ganz alleine durchzuführen, um dann später dem Team zur weiteren Bestätigung die von mir ausgewählten Prototypen zu übergeben, von denen ich überzeugt war, dass sie eine große Verbesserung waren. Abschließend betrachtet denke ich, dass diese Strategie funktioniert hat und ich den Fahrern eine Menge Zeit erspart habe, indem ich sie mit deutlich verbesserten Fahrzeugen versorgt habe; Sie mussten keine Zeit damit verbringen, während der Prototypenphase nicht funktionierende Teile auszusortieren.

Darüber hinaus war mir klar, dass ich mich für den Fall, dass ich unsicher sein sollte, auf die Rückmeldungen von Juraj verlassen konnte, schließlich ist er der perfekte "Durchschnittsfahrer". Dieses System hat sich als schnell und effizient herausgestellt und wir können Wunder in deutlich kürzerer Zeit vollbringen.

Für eine nicht involvierte Person mag es logisch klingen, alle Teile nacheinander zu testen, doch leider fehlte mir hierfür die Zeit. Ich übergab der Produktion eine Liste der Teile, die ich für die erste Testphase benötigte. Da die gravierendste konstruktive Änderung am Fahrzeug die vordere Drehkugelaufhängung betraf, waren es Prototypen der neuen Aufhängung, welche wir zuerst in der aktuellen XB8-Plattform testeten.

Es erschien logisch mit dem Sammeln und Aufzeichnen von Daten zur existierenden Drehkugelaufhängung zu beginnen (im Gegensatz zur konventionellen Drehkugelaufhängung); wir mussten exakt das gleiche Fahrzeug testen, mit dem wir bereits Erfahrung hatten. Demnach fertigten wir mit Hilfe des Rapid Prototype Verfahrens schnell einen Prototypen der konventionellen Drehkugelaufhängung an und bauten ihn in mein Fahrzeug ein, dass ich die ganze Saison über benutzt hatte, um die Unterschiede heraus zu arbeiten.

Der Prototyp der konventionellen Drehkugelaufhängung machte das Fahrzeug etwas stabiler mit einem dennoch sehr guten Ansprechverhalten, was mir sehr gut gefiel. Juraj hingegen konnte keinen Unterschied feststellen, was gut war, denn für einen normalen Fahrer würde das Auto nach wie vor einfach zu fahren sein, während ambitionierte Wettbewerbsfahrer die verbesserte Stabilität wahrnehmen würden. Das wichtigste war, dass wir mit der konventionellen Drehkugelaufhängung in der Lage waren Schwergängigkeiten bei staubigen Bedingungen zu vermeiden; dies war der Hauptgrund, weshalb wir verschiedene Aufhängungsarten testen und vergleichen wollten und um letztendlich unsere Theorien bestätigen oder widerlegen zu können.

Aufgrund des Wechsels von unserer einzigartigen Drehkugelaufhängung zurück zur konventionellen Aufhängung war ich ein wenig besorgt, dass wir unter den Druck der Öffentlichkeit geraten und die üblichen Witze und Kommentare gemacht werden würden. Ich unterhielt mich mit Juraj über andere mögliche Lösungen, aber immer wenn ich einen anderen Vorschlag machte, brachte er mich auf den Boden der Tatsachen zurück und meinte, dass egal wir sehr wir uns auch bemühen würden, wir nicht in der Lage wären, das Rad neu zu erfinden und dass man grundsätzlich auf vorherigen Konstruktionsansätzen aufbaut.

Ich musste mich also einfach mit der Tatsache abfinden, dass es immer Hasser geben wird und ich mich auf die positiven Aspekte der Verbesserungen konzentrieren sollte, die wir den Kunden bieten wollen. Letztendlich entscheidet der Kunde über unsere Arbeit, so dass ich trotz der Bedenken meine positive Einstellung darüber beibehalten habe, dass wir in der Lage waren, das Problem der Schwergängigkeit zu lösen und die Kunden glücklich zu machen. Darüber hinaus wusste ich aufgrund eines anderen laufenden Projekts, dass unsere einzigartige Drehkugelaufhängung nicht verloren und vergessen war.

Nach dieser wichtigsten und fundamentalen Entscheidung konnte ich mit den restlichen Arbeiten am Fahrzeug beginnen. Das Konzept der vorderen Aufhängung stand nun fest und ich konnte mich mit den Details beschäftigen. Der nächste Schritt innerhalb der Testphase – und gleichzeitig der zeitintensivste – waren die Änderungen an der Gewichtsverteilung und am Flexverhalten. Bzgl. der verschiedenen Chassisauslegungen, die ich testen wollte, fand ein mehrtägiger Gedankenaustausch mit Juraj und der Entwicklungsabteilung statt.

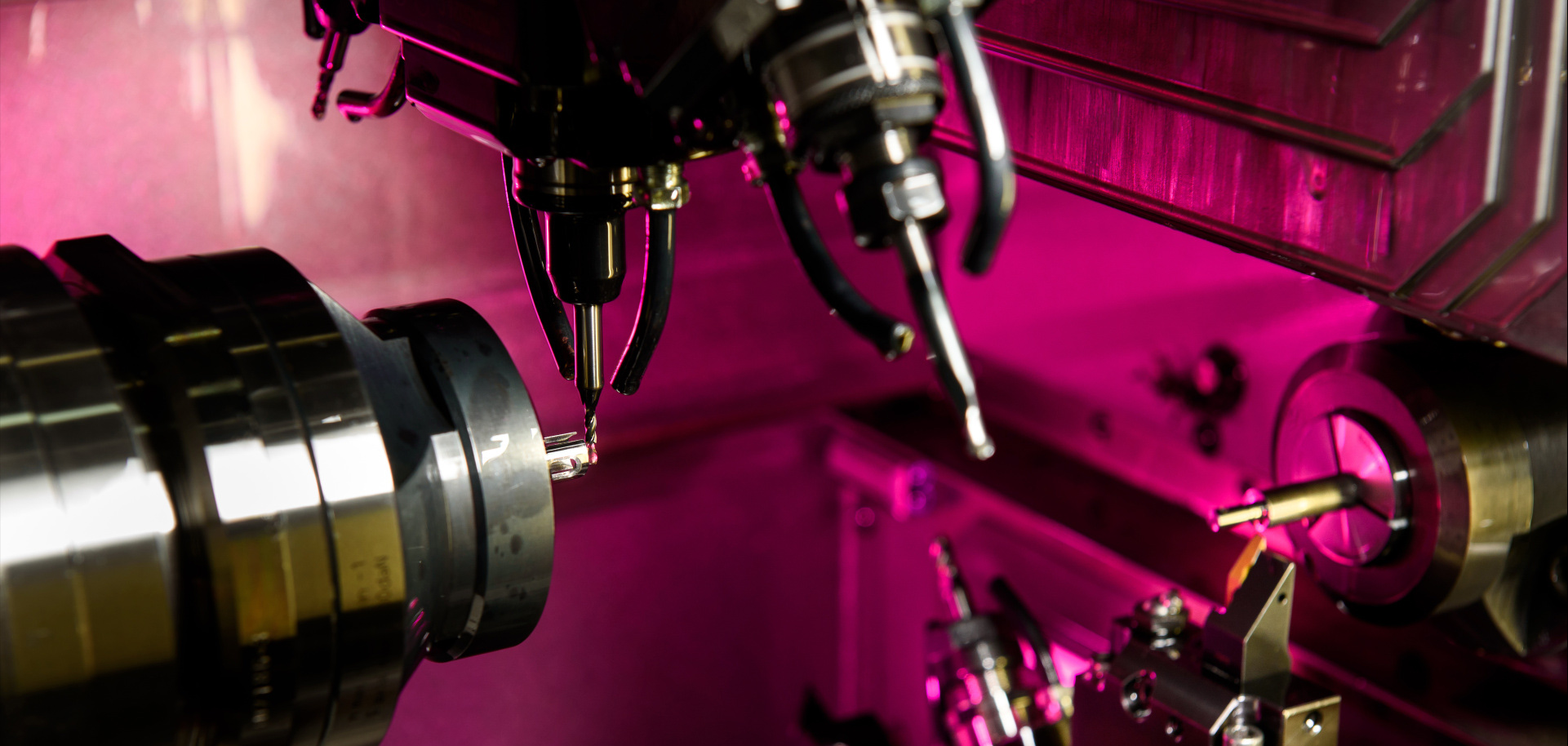

Wir produzierten verschiedene Prototypen in unterschiedlichen Längen, Gewichtsverteilungen, sowie vorderer und hinterer Breite. Einige der Chassisplatten, die ich aus der Produktion erhielt, waren weitgehend unbearbeitet, so dass ich mit Hilfe von Bohrern und Fräsern Ausfräsungen nach meinen Vorstellungen vornehmen konnte. Aufgrund dieser Flexibilität musste ich nicht auf die Produktion warten und konnte das Chassis direkt an der Strecke auf Basis der Ideen, die ich gerade hatte, innerhalb gewisser Grenzen selbst modifizieren. Diese Flexibilität half mir dabei, schnell Fortschritte zu erzielen.

Neben dem hohen Testaufwand verschiedener Chassisplatten habe ich aber wahrscheinlich die meiste Zeit mit dem Testen von unterschiedlichen RC-Boxen verbracht. Ich beschaffte mir aus verschiedenen Materialien hergestellte Boxen, um die Unterschiede im Fahrverhalten heraus zu arbeiten. Einige Boxen modifizierte ich auf verrückte Art von Hand, nur um zu sehen welche Auswirkungen dies haben würde. Die meisten Modifikationen wurden mit unterschiedlichen vorderen und hinteren Streben getestet, da diese in Kombination mit der RC-Box den größten Einfluss auf den Chassisflex haben.

Aufgrund der verschiedenen Bereiche, die ich testen wollte, verfügte ich über eine Vielzahl von Prototypen. Manchmal war ich mit einigen Tests nicht zufrieden. Der Flex der hinteren Strebe war z.B. nicht zufriedenstellend, so dass ich zurück in die Produktion gehen musste, um alle anderen vorhandenen Prototypen anzupassen. Später hatte ich den Eindruck, dass ich trotz der Fortschritte bei der Stabilität des Fahrzeugs auf unebenen Strecken verschiedene Dämpferkombinationen testen wollte, so dass ich zu Testzwecken Dämpferzylinder in mehreren Längen und unterschiedliche Dämpferteile bestellte.

"Umfangreich" ist das Wort, welches die zwischen der Entwicklungsabteilung, der Produktion und mir geleistete Zusammenarbeit im Sinne einer schnellen Vorwärtsentwicklung am besten beschreibt. Ich vermag mir nicht vorstellen zu können, wie viel länger die Entwicklung gedauert hätte, wenn wir Teile der Produktion ausgelagert, oder so wie andere Hersteller irgendwo in Asien produzieren würden, aber es hätte mit Sicherheit sehr viel mehr Zeit in Anspruch genommen.

Ich war zufrieden mit den Fortschritten und verfügte letztendlich über ein gut ausbalanciertes Fahrzeug. Nun war es an der Zeit mit der Produktion der Prototypenteile für das Team zu beginnen und die Fahrzeuge bei unterschiedlichen Streckenbedingungen zu fahren. Egal wie zufrieden ich mit dem Fahrzeug war, die Rückmeldungen des Teams würden entscheidend sein. Unglücklicherweise war die Produktion zu diesem Zeitpunkt mit der Herstellung von Teilen für den XB2 und XB4 ausgelastet, so dass wir auf einen freien Zeitschlitz in deren Kalender warten mussten.

Zwischenzeitlich begann ich damit, das Fahrzeug bei Rennen zu testen und reiste zu einigen nationalen und internationalen Veranstaltungen. Je mehr Zeit ich auf der Strecke verbrachte, desto überzeugter war ich, dass wir einen echten Fortschritt erzielt hatten. Trotzdem ich der Meinung war, dass noch einige kleine Verbesserungen durchgeführt werden konnten, entschied ich mich die Rückmeldungen des Teams abzuwarten.

Als Produktionskapazitäten verfügbar waren, konnten wir mit der Herstellung der Prototypen für das Team beginnen. Es stand ein Rennen in Padua/Italien auf dem Programm, so dass ich Martin Wollanka überredete, mit mir zusammen bei diesem Rennen noch etwas zu testen. Für Martin war es das erste Mal, dass er mit einem vollständigen Prototypen auf dieser Strecke fuhr, anstatt wie bisher mit einigen speziellen Teilen, die er von mir erhalten hatte.

Ich war gespannt auf seine Rückmeldungen und glücklicherweise war Martin nach einigen Läufen mit dem Fahrverhalten sehr zufrieden und auch schneller. Die Anspannung legte sich ein wenig. Nach meiner Rückkehr aus Italien kontaktierte ich Yannick Aigoin, um Testfahrten in Frankreich zu arrangieren. Leider wurde das Wetter von Tag zu Tag schlechter, so dass ich den Test mit Yannick verschieben musste. Wir verfügten abhängig vom Terminplan an den jeweiligen Wochenenden über eine begrenzte Anzahl an Prototypen-Fahrzeugen, die wir an die Fahrer schicken konnten (und später zurück erhielten); dies war ein wenig kompliziert, aber nicht weiter schlimm.

Ich setzte meine eigenen Tests fort und sammelte weiterhin Rückmeldungen ein, während wir weiter an kleinen Verbesserungen arbeiteten. Dieses Mal konzentrierte ich mich auf die Dämpfer und Federn. Aus den in verschiedenen Längen zur Verfügung stehenden Dämpferzylindern traf ich eine Auswahl meiner Favoriten und überzeugte Juraj davon, völlig neue Federn mit einem Mix aus linearem und progressivem Verhalten zu konstruieren und zu testen. Ich wollte Federn mit einem anfangs progressiven Verhalten, damit das Fahrzeug in Kurven nicht unmittelbar absackt, während sich im weiteren Verlauf bei stärkerer Kompression eine linearere Kennlinie ergibt, damit in schnellen Kurven die Linie besser gehalten werden kann. Mir war klar, dass es sich hierbei um eine Idee handelte, die niemand vorher probiert hatte, weshalb ich einige Komplikationen erwartete.

Glücklicherweise und zu meiner Überraschung funktionierte es recht gut! Ich erhielt einige unterschiedliche Federtypen in verschiedenen Längen und damit lag erneut ein umfangreiches Testprogramm vor mir. Ich war vom Start weg über die signifikanten Unterschiede im Fahrverhalten überrascht: Das Fahrzeug rollte besser durch die rauen Streckenabschnitte und wurde in schnellen Kurven schneller als erwartet. Die Tests mit den neuen Federn setzte ich weiter fort und war wirklich zufrieden damit, wie sie auf den verschiedenen Strecken funktionierten. Aus all den verschiedenen Versionen wählte ich zwei Designs aus, die unter allen Streckenbedingungen funktionierten, so dass keine große Anzahl an verschiedenen Federn erhältlich sein wird.

Die Zeit verging so schnell, dass ich gar nicht realisierte, dass es schon Anfang 2016 war und die Rennsaison unmittelbar vor der Tür stand. Ich stand unter Zeitdruck, da Juraj mich drängte alles der Produktion zu übergeben, doch bzgl. einiger Bereiche war ich mir immer noch unsicher.

Es galt zu bedenken, dass die Produktion auch noch andere XRAY-Projekte bedient und Änderungen an den Spritzformen die meiste Zeit in Anspruch nehmen. Diese Momente hasse ich wirklich, wenn man sich entscheiden muss, man aber weiß, dass etwas noch getestet oder verbessert werden soll.... die Zeit läuft einem davon und es muss schnell eine Entscheidung getroffen werden. Nach ausführlichen Diskussionen mit Juraj entschieden wir uns dafür mit der Produktion all der Teile zu beginnen, welche bereits bestätigt waren und weitere Tests während unserer alljährlichen USA-Reise durchzuführen.

Ich wollte so viel Zeit wie möglich auf verschiedenen amerikanischen Strecken verbringen, aber Juraj hatte nicht so viel Zeit, so dass wir uns dazu entschieden, dass ich bereits früher fliegen würde. Anfang Februar war ich in den USA zum testen auf einigen lokalen Rennstrecken, gefolgt vom Sin City Race in Las Vegas und dem Dirt Race. Beim Sin City Race verändern sich die Streckenbedingungen gegenüber denen beim Training und ich fand einige Bereiche, die noch verbessert werden konnten.

Ich rief Juraj zu Hause an und erklärte ihm die Modifikationen, die ich an den seitlichen Schutzelementen durchführen wollte. Mein Verständnis war, dass Juraj in wenigen Tagen zu mir stoßen würde, so dass ich ihm eigentlich nur meine Erkenntnisse mitteilen wollte. Aber Juraj hat erneut eindrucksvoll unter Beweis gestellt, dass er der Meister der "totalen Hingabe" ist. Ich weiß nicht wie die Produktion es geschafft hat, aber sie haben ganz sicher einen weiteren Weltrekord aufgestellt.

Ein paar Tage später landete Juraj (so wie der Weihnachtsmann) mit einer Tasche voller neuer Teile auf dem Flughafen in Las Vegas. Er brachte nicht nur Aluminiumteile mit, sondern auch seitliche Schutzelemente aus Kunststoff, deren Spritzform von der Produktion geändert werden musste, um die neuen Teile herzustellen. Es sind solche Momente, die einem das Gefühl geben, dass nichts unmöglich ist, aber wenn man realisiert, dass einige Maschinen im laufenden Produktionsprozess gestoppt werden mussten, Mitarbeiter und CAD-Ingenieure ihre reguläre Arbeit unterbrochen haben und der Produktionsmanager sich zu 100% einbringen musste, damit die Teile schnell produziert wurden, kommt man ganz schnell wieder in der Wirklichkeit an. Letztendlich lassen sind dann solche Prototypenteile in Gold aufwiegen.

Ich wollte so viel Zeit wie möglich auf verschiedenen amerikanischen Strecken verbringen, aber Juraj hatte nicht so viel Zeit, so dass wir uns dazu entschieden, dass ich breits früher fliegen würde. Anfang Februar war ich in den USA zum testen auf einigen lokalen Rennstrecken, gefolgt vom Sin City Race in Las Vegas und dem Dirt Race. Beim Sin City Race verändern sich die Streckenbedingungen gegenüber denen beim Training und ich fand einige Bereiche, die noch verbessert werden konnten.

Ich rief Juraj zu Hause an und erklärte ihm die Modifikationen, die ich an den seitlichen Schutzelementen durchführen wollte. Mein Verständnis war, dass Juraj in wenigen Tagen zu mir stoßen würde, so dass ich ihm eigentlich nur meine Erkenntnisse mitteilen wollte. Aber Juraj hat erneut eindrucksvoll unter Beweis gestellt, dass er der Meister der "totalen Hingabe" ist. Ich weiß nicht, wie die Produktion es geschafft hat, aber sie haben ganz sicher einen weiteren Weltrekord aufgestellt.

Ein paar Tage später landete Juraj (so wie der Weihnachtsmann) mit einer Tasche voller neuer Teile auf dem Flughafen in Las Vegas. Er brachte nicht nur Aluminiumteile mit, sondern auch seitliche Schutzelemente aus Kunststoff, deren Spritzform von der Produktion geändert werden musste, um die neuen Teile herzustellen. Es sind solche Momente, die einem das Gefühl geben, dass nichts unmöglich ist, aber wenn man realisiert, dass einige Maschinen im laufenden Produktionsprozess gestoppt werden mussten, Mitarbeiter und CAD-Ingenieure ihre reguläre Arbeit unterbrochen haben und der Produktionsmanager sich zu 100% einbringen musste, damit die Teile schnell produziert wurden, kommt man ganz schnell wieder in der Wirklichkeit an. Letztendlich lassen sind dann solche Prototypenteile in Gold aufwiegen.

Wenn Sie denken, dass man sich bei XRAY nach der Beendigung eines Projekts ausruhen kann, nun..... dann liegen Sie falsch. Ich arbeite bereits hart am völlig neuen XT2, dem neuen 1:10 Stadium Truck. Folgen Sie uns auf unseren Social Media Kanälen und erfahren Sie die neusten Neuigkeiten und exklusive Informationen; ich werde auf dieser völlig neuen Plattform in Kürze weitere Einblicke präsentieren. Während der kommenden Sommer-Saison werde ich zu allen großen Rennen reisen, zögern Sie also nicht, mich anzusprechen.

Bis dahin haben Sie Spaß mit dem neuen XB8!

If you think that you can take a rest at XRAY when you finish a project, well… you would be wrong. There is no time for breaks; the working tempo of the entire internal team, and especially of Juraj, is just insane, but, of course, inspiring. After my first full involvement with the XB2 development – which I shared with you in my previous Exclusive store here – I did not want to miss this opportunity, and so I was back in the loop, this time with the XB8 project.

I was already involved with the XB8 platform in previous years, but this time I took over responsibility for the entire development of this platform from Juraj. Already having extensive experience, I knew exactly what to expect, so I was ready for plenty of work in the office, plenty of travelling, and of course plenty of track time and wrenching. But whatever I was expecting, reality greatly surpassed my expectations.